תעשיית הרכב היא שם נרדף לחדשנות, הדורשת דיוק, מהירות ואמינות בלתי פוסקים בייצור רכיבים. מבין חלקי הרכב הקריטיים, מערכות פליטה - ובמיוחד צינורות פליטה - ממלאות תפקיד מרכזי בביצועי הרכב, בקרת פליטות והפחתת רעש. ככל שיצרנים שואפים לעמוד בתקני איכות מחמירים ויעדי ייצור, רובוטי ריתוך צצו ככלים הכרחיים בייצור מערכות פליטה. מאמר זה בוחן כיצד מערכות ריתוך רובוטיות, משולבות עם ציוד מיקום מתקדם כמו...ממקמי הטיה סיבובייםוגופי תאורה בהתאמה אישיתמחוללים מהפכה בייצור צינורות פליטה לרכב, ומעלים את היעילות, העקביות ואיכות המוצר לרמות חסרות תקדים.

1. מורכבות ייצור צינורות הפליטה

צינורות פליטה נתונים לתנאים קיצוניים, כולל טמפרטורות גבוהות, גזים קורוזיביים ורעידות מכניות. כדי לעמוד באתגרים אלה, הם עשויים בדרך כלל מפלדת אל-חלד או פלדה מצופה אלומיניום ודורשים ריתוכים חלקים ואטומים על פני גיאומטריות מורכבות. תהליכי ריתוך ידניים מסורתיים מתקשים לעתים קרובות לשמור על עקביות ביישומים כאלה, מה שמוביל לפגמים כמו נקבוביות, היתוך חלקי או עיוות.

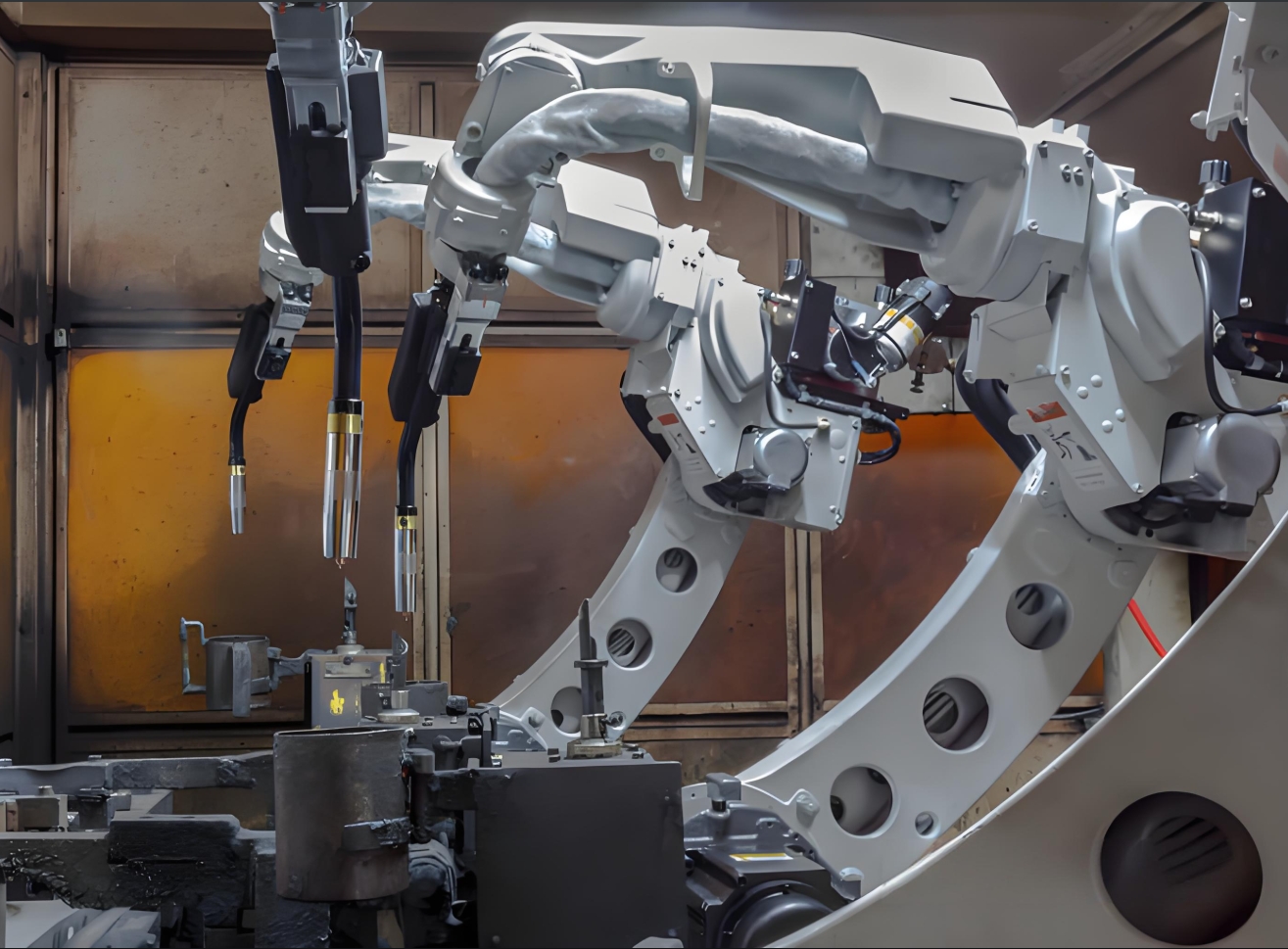

רובוטי ריתוך, לעומת זאת, מצטיינים בטיפול במורכבויות אלו. מצוידים במפרק רב-צירי ומסונכרנים עם מערכות מיקום מדויקות, הם מספקים ריתוכים ללא רבב על משטחים מעוקלים, אוגנים ומפרקים - קריטיים להבטחת שלמות מערכת הפליטה.

2. ריתוך רובוטי בפעולה: יישומים מרכזיים עבור צינורות פליטה

2.1 ריתוך צינור-אוגן וצינור-משתיק קול

מערכות פליטה מורכבות ממספר רכיבים, כולל צינורות, ממירים קטליטיים, רזונטורים ומשתיקי קול. מערכות ריתוך רובוטיות הופכות את חיבור הצינורות לאוגנים או למארזי משתיק קול לאוטומטיים, ומבטיחות חדירה אחידה וממזערות אזורים מושפעי חום (HAZ). לדוגמה,רובוט מפרק 6 ציריםיכול לתמרן סביב היקף הצינור, תוך שמירה על זוויות מבער אופטימליות ומהירויות נסיעה אפילו על משטחים מעוצבים.

2.2 ריתוך לייזר לרכיבים בעלי דופן דקה

צינורות פליטה מודרניים כוללים לעתים קרובות עיצובים בעלי דופן דקה כדי להפחית משקל תוך שמירה על חוזק. רובוטי ריתוך לייזר, עם צפיפות האנרגיה הגבוהה ותפרי הריתוך הצרים שלהם, מונעים עיוות ומשמרים את תכונות החומר. זה יתרון במיוחד עבור מערכות פליטה מפלדת אל-חלד, שבהן דיוק הוא בעל חשיבות עליונה.

2.3 ריתוך רב-מעברי עבור חיבורים עבים

עבור מערכות פליטה כבדות בכלי רכב מסחריים, מערכות רובוטיות לריתוך בקשת מתכת בגז (GMAW) מבצעות ריתוכים מרובי-מעברים כדי לבנות חיבורים חזקים בין צינורות בעלי דופן עבה לבין סוגריים. אלגוריתמי ריתוך אדפטיביים מתאימים פרמטרים בזמן אמת כדי להתאים לשינויים בחומרים.

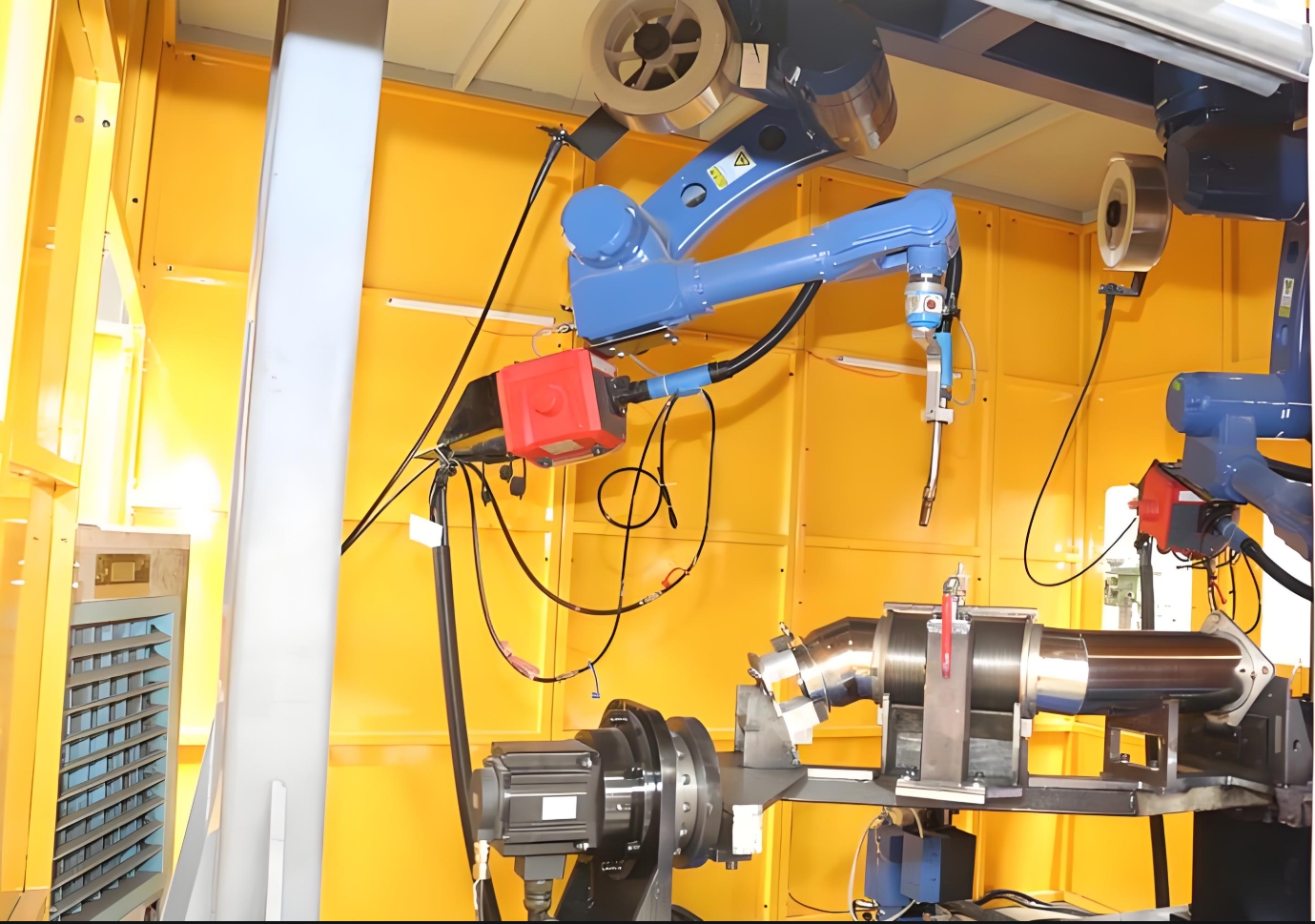

3. שיפור הגמישות עם ממקמי הטיה סיבוביים

יעילותו של תא ריתוך רובוטי תלויה בתיאום חלק בין הרובוט לחומר העבודה.ממקמי הטיה סיבובייםהם מרכזיים בתהליך זה, ומאפשרים סיבוב והטיה של 360 מעלות של צינורות הפליטה במהלך הריתוך. היתרונות כוללים:

- נגישות אופטימלית למפרקיםהממקם מכוון מחדש את הצינור כדי להציג את תפר הריתוך במצב שטוח או אופקי, ובכך מפשט את תכנות הרובוט ומקצר את זמני המחזור.

- מיקום מחדש מופחתעל ידי כוונון דינמי של חומר העבודה, הרובוט יכול להשלים ריתוכים מרובים בהקמה אחת, ובכך למזער את זמן ההמתנה.

- ארגונומיה משופרתמפעילים טוענים/פורקים רכיבים בזמן שהרובוט מרתך, וממקסמים את התפוקה.

לדוגמה, ממקם כפול מאפשר לרתך צינור אחד בזמן שהבא נטען, ובכך להשיג ייצור כמעט רציף.

4. חיבור מדויק: עמוד השדרה של עקביות

מותאם אישיתמתקני ריתוךקריטיים להחזקת רכיבי הפליטה בקו ישר בדיוק במהלך ריתוך רובוטי. שיקולי תכנון מרכזיים כוללים:

- מנגנוני הידוקמלחציים פנאומטיים או הידראוליים מאבטחים צינורות, אוגנים ותושבות מבלי לפגוע במשטחים.

- מודולריותאביזרים להחלפה מהירה מתאימים לקטרים או תצורות צינורות שונים, אידיאליים לייצור דגמים מעורבים.

- ניהול תרמיגופי ריתוך העשויים מחומרים עמידים בחום עומדים בחשיפה ממושכת לקשתות ריתוך.

מתקנים מתקדמים משלבים חיישנים לאימות מיקום רכיבים לפני תחילת הריתוך, ובכך מונעים פגמי יישור לא נכון.

5. כימות רווחי יעילות

אימוץ מערכות ריתוך רובוטיות בייצור צינורות פליטה מביא לשיפורים מדידים:

- הפחתת זמן המחזוררתכת MIG רובוטית יכולה להשלים ריתוך היקפי תוך 60 שניות, בהשוואה ל-180+ שניות לריתוך ידני.

- זמן פעולה גבוה יותררובוטים פועלים 24/7 עם זמן השבתה מינימלי, ומגדילים את התפוקה השנתית ב-30-50%.

- חיסכון בחומריםבקרת פרמטרים מדויקת מפחיתה התזות ועיבוד חוזר, ומורידה את עלויות החומרים המתכלים ב-15-20%.

לדוגמה, ספק רכב Tier-1 דיווח עלעלייה של 40% בתפוקהלאחר פריסת תאים רובוטיים עם ממצבים מסונכרנים להרכבת פליטה.

6. העלאת האיכות לסטנדרטים של רכב

ריתוך רובוטי מבטיח עמידה בתקני איכות לרכב כגון IATF 16949:

- הֲדִירוּתרובוטים משכפלים נתיבי ריתוך בדיוק של ±0.1 מ"מ, תוך ביטול השונות האנושית.

- גילוי פגמיםמערכות ראייה משולבות או חיישני ניטור קשת קשתית מזהים אי סדרים באמצע התהליך, ומפעילים תיקונים מיידיים.

- תיעודמערכות אוטומטיות מייצרות יומני ריתוך הניתנים למעקב, קריטיים לביקורות וריקולים.

בדיקות לאחר ריתוך מגלות שמערכות רובוטיות מפחיתות את שיעורי הנקבוביות והסדקים ביותר מ-90% בהשוואה לשיטות ידניות.

7. קיימות ומגמות עתידיות

יצרני רכב נותנים עדיפות גוברת לקיימות. ריתוך רובוטי תומך בשינוי זה על ידי:

- צמצום צריכת האנרגיהזמן הדלקת קשת יעיל ונתיבי תנועה אופטימליים מפחיתים את צריכת החשמל.

- מזעור פסולתשיעורי תפוקה גבוהים יותר במעבר ראשון מפחיתים גרוטאות.

- הפעלת הגדלת משקלריתוך מדויק מאפשר שימוש בחומרים מתקדמים ודקים יותר מבלי לפגוע בעמידות.

במבט קדימה,רובוטי ריתוך מונעי בינה מלאכותיתימנף למידת מכונה כדי לייעל את עצמה פרמטרים עבור חומרים חדשים, בעודרובוטים שיתופיים (קובוטים)יסייע למפעילים בייצור בכמויות קטנות.

מַסְקָנָה

בתחום ייצור מערכות פליטה לרכב, תחום בעל סיכונים גבוהים, רובוטי ריתוך - המשופרים על ידי ממקמים ומתקנים חכמים - מייצגים את פסגת ההנדסה המדויקת. על ידי אוטומציה של משימות ריתוך מורכבות, מערכות אלו מאפשרות ליצרנים להשיג זמני מחזור מהירים יותר, איכות ללא דופי וייצור ניתן להרחבה. ככל שתקנות פליטת הפליטה מחמירות ועיצובי הרכב מתפתחים, טכנולוגיית ריתוך רובוטית תישאר אבן יסוד של חדשנות, ותניע את תעשיית הרכב לעבר עתיד חכם ונקי יותר.

עבור יצרני רובוטים תעשייתיים, הדגשת יכולות אלו ביישומי צינורות פליטה לא רק מדגישה מומחיות טכנית אלא גם ממצבת את הפתרונות שלהם כשותפים חיוניים בקידום מצוינות בייצור רכב.

זמן פרסום: 21 במרץ 2025